カートンパレタイジングロボット

仕組み:ワークフロー

このプロセスは通常、次の 4 つのステップのサイクルに従います。

-

インフィード:カートンがコンベアで到着します。センサーまたはビジョンシステムが箱の位置と向きを検出します。

-

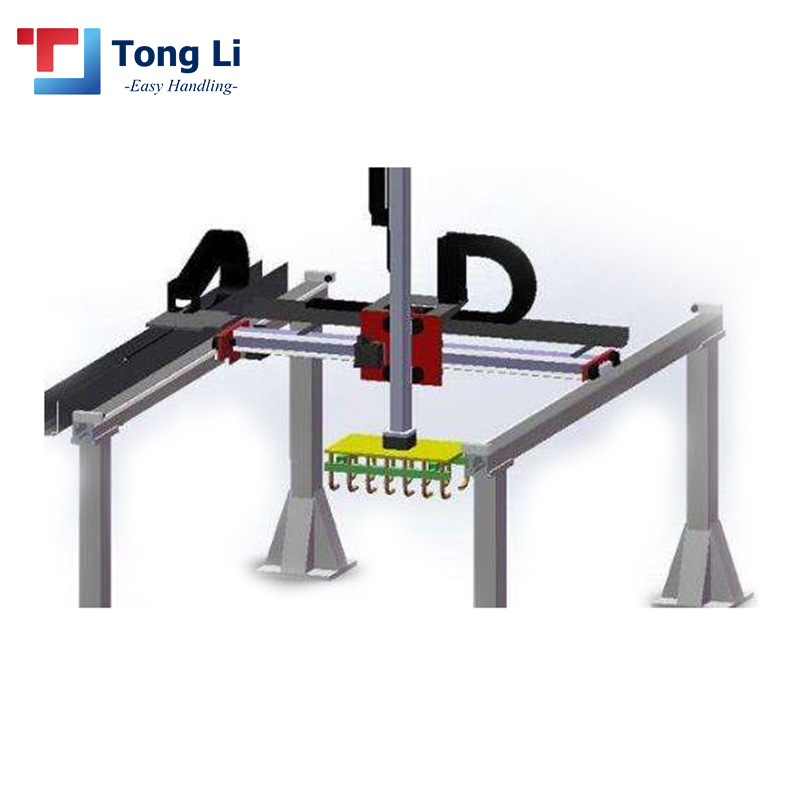

選ぶ:ロボットアームはエンドオブアームツール(EOAT)ボックスに。デザインによっては、一度に1つのボックスを選択する場合もあれば、行/レイヤー全体を選択する場合もあります。

-

場所:ロボットは「レシピ」(安定性のために設計されたソフトウェア パターン)に従って箱を回転させ、パレット上に配置します。

-

パレット管理:パレットがいっぱいになると、パレットは(手動またはコンベアを介して)ストレッチラッパーに移動され、新しい空のパレットがセルに配置されます。

主要コンポーネント: エンドオブアームツール (EOAT)

ロボットの「手」は、カートンシステムにおいて最も重要な部分です。一般的なロボットの種類には以下のようなものがあります。

-

真空グリッパー:吸引力を利用して箱を上から持ち上げます。密封されたカートンや様々なサイズの箱に最適です。

-

クランプグリッパー:箱の側面を押さえます。重いトレイや上部が開いているトレイなど、吸着力が弱い場合に最適です。

-

フォーク/アンダースラングリッパー:箱の下にタインを差し込みます。非常に重い荷物や不安定な梱包に使用します。

なぜ自動化するのか?(主なメリット)

-

怪我のリスクの軽減:繰り返しの持ち上げやねじり動作によって引き起こされる筋骨格障害 (MSD) を解消します。

-

高密度スタック:ロボットはミリ単位の精度で箱を配置し、輸送中に倒れる可能性が低い、より安定したパレットを作成します。

-

24時間365日の一貫性:人間のオペレーターとは異なり、ロボットは午前 3 時でも午前 10 時でも同じサイクル時間を維持します。

-

スケーラビリティ:最新の「ノーコード」ソフトウェアにより、フロアスタッフはロボットエンジニアを必要とせずに、数分で積み重ねパターンを変更できます。